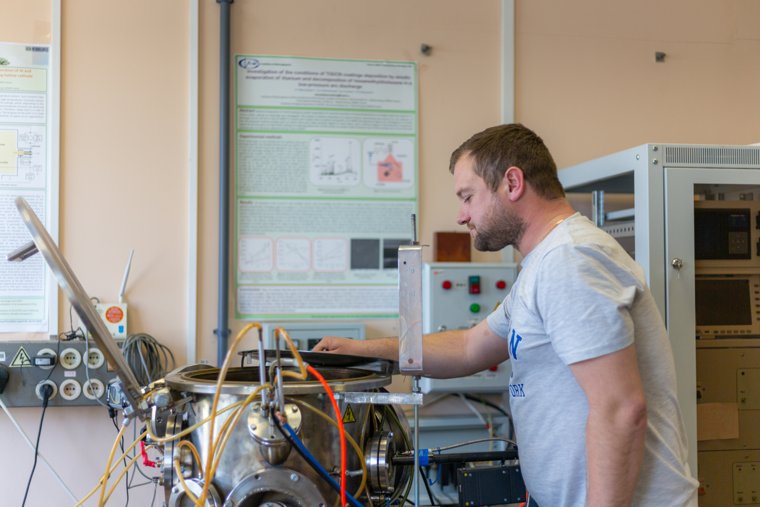

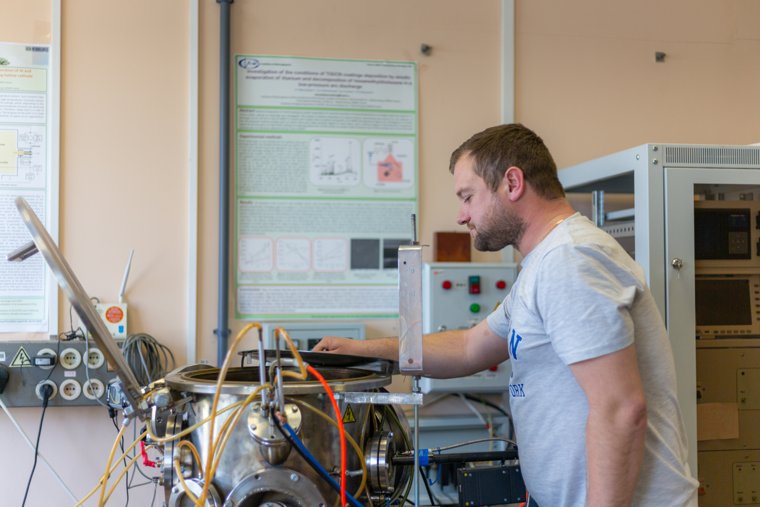

Покрытие SiAlCN синтезировали ученые УрФУ и Института электрофизики УрО РАН Фото: пресс-служба УрФУ

На Урале разработали оригинальный метод синтеза инновационных покрытий, которые защищают авиадвигатели от окисления при экстремальных температурах. Новая технология позволит снизить затраты на производство деталей и увеличить срок службы двигателей самолетов гражданской авиации и вертолетов. Покрытие SiAlCN (кремний — алюминий — углерод — азот) синтезировали ученые Уральского федерального университета (УрФУ) и Института электрофизики УрО РАН.

Как сообщили URA.RU в пресс-службе вуза, технология сочетает в себе низкие температуры синтеза (до 400 градусов Цельсия), высокую скорость осаждения и значительную твердость получаемого материала. Исследование было проведено при поддержке Российского научного фонда и опубликовано в интернет-журнале Ceramics.

Твердое, как алмаз

Покрытие получено с помощью гибридной технологии, объединяющей испарение алюминия и плазменную активацию кремнийорганического прекурсора. Эксперименты показали, что новый материал обладает твердостью до 31 гигапаскаля, что сопоставимо с алмазоподобными покрытиями. При этом структура у покрытия плотная и без дефектов. Как отметили представители УрФУ, добиться такого результата было бы невозможно, используя традиционные методы создания подобных защитных пленок для турбин самолета.

Новый материал обладает твердостью до 31 гигапаскаля, что сопоставимо с алмазоподобными покрытиями

Фото: пресс-служба УрФУ

По словам старшего научного сотрудника лаборатории фотовольтаических материалов УрФУ и Института электрофизики УрО РАН Андрея Меньшакова, новое покрытие обладает аномальной стойкостью к окислению при высоких температурах. Это означает, что при нагреве в кислородсодержащей среде за счет алюминия образуется барьерный слой, который блокирует поступление кислорода вглубь защищаемого материала.

«Эта работа — логичное развитие нашего исследования систем с несколькими типами газовых разрядов. Разработанный метод позволяет создавать плазму с уникальным набором характеристик, которые обеспечивают формирование новых нанокомпозитов и керамических покрытий с требуемыми параметрами. Также наш метод является экологически безопасным — все процессы происходят без использования ядовитых или взрывоопасных веществ», — подчеркнул Андрей Меньшаков.

Испытания на реактивных двигателях

За два года работы над проектом ученые провели более 10 серий испытаний, меняя параметры тока и состава газовой смеси, в результате чего было создано несколько сотен образцов материала. Исследователи отмечают, что именно подбор наиболее оптимальных условий позволил добиться высоких механических свойств нового композита.

Ученые займутся адаптацией технологии для других отраслей

Фото: пресс-служба УрФУ

«Мы можем изменять разные условия синтеза в широком диапазоне, и сам процесс происходит при относительно низких температурах (100, 200, 400 градусов Цельсия). То есть мы можем наносить защитные покрытия не только на стальные и титановые изделия, но и на легкоплавкие материалы, вроде поликарбоната. При этом у нас нет видимых ограничений по масштабированию установки для промышленного производства, здесь все будет зависеть непосредственно от задачи», — заявил ученый.

Сейчас исследователи планируют тестирование покрытия на реальных компонентах газовых турбин и реактивных двигателей. Кроме того, ученые займутся адаптацией технологии для других отраслей. Например, в ходе исследования был создан второй тип покрытия, обладающий аномально высокими пьезорезистивными свойствами. Это позволит создать новые более чувствительные виды тонкопленочных датчиков (давления, температуры и других — прим. URA.RU), толщиной всего в несколько десятков микрон, что на порядок меньше, чем у используемых сейчас.

«Защитные покрытия — один из ключевых элементов современных авиадвигателей, работающих при температурах до 1400 градусов Цельсия. Разработка уральских ученых поможет не только продлить срок службы турбин, но и сократить зависимость отечественной авиаотрасли от импортных технологий», — добавили в пресс-службе УрФУ.

Сохрани номер URA.RU - сообщи новость первым!

Каждый день — только самое важное. Читайте дайджест главных событий России и мира от URA.RU, чтобы оставаться в курсе.

Подпишись!

На почту выслано письмо с ссылкой. Перейдите по ней, чтобы завершить процедуру подписки.

На Урале разработали оригинальный метод синтеза инновационных покрытий, которые защищают авиадвигатели от окисления при экстремальных температурах. Новая технология позволит снизить затраты на производство деталей и увеличить срок службы двигателей самолетов гражданской авиации и вертолетов. Покрытие SiAlCN (кремний — алюминий — углерод — азот) синтезировали ученые Уральского федерального университета (УрФУ) и Института электрофизики УрО РАН. Как сообщили URA.RU в пресс-службе вуза, технология сочетает в себе низкие температуры синтеза (до 400 градусов Цельсия), высокую скорость осаждения и значительную твердость получаемого материала. Исследование было проведено при поддержке Российского научного фонда и опубликовано в интернет-журнале Ceramics. Твердое, как алмаз Покрытие получено с помощью гибридной технологии, объединяющей испарение алюминия и плазменную активацию кремнийорганического прекурсора. Эксперименты показали, что новый материал обладает твердостью до 31 гигапаскаля, что сопоставимо с алмазоподобными покрытиями. При этом структура у покрытия плотная и без дефектов. Как отметили представители УрФУ, добиться такого результата было бы невозможно, используя традиционные методы создания подобных защитных пленок для турбин самолета. По словам старшего научного сотрудника лаборатории фотовольтаических материалов УрФУ и Института электрофизики УрО РАН Андрея Меньшакова, новое покрытие обладает аномальной стойкостью к окислению при высоких температурах. Это означает, что при нагреве в кислородсодержащей среде за счет алюминия образуется барьерный слой, который блокирует поступление кислорода вглубь защищаемого материала. «Эта работа — логичное развитие нашего исследования систем с несколькими типами газовых разрядов. Разработанный метод позволяет создавать плазму с уникальным набором характеристик, которые обеспечивают формирование новых нанокомпозитов и керамических покрытий с требуемыми параметрами. Также наш метод является экологически безопасным — все процессы происходят без использования ядовитых или взрывоопасных веществ», — подчеркнул Андрей Меньшаков. Испытания на реактивных двигателях За два года работы над проектом ученые провели более 10 серий испытаний, меняя параметры тока и состава газовой смеси, в результате чего было создано несколько сотен образцов материала. Исследователи отмечают, что именно подбор наиболее оптимальных условий позволил добиться высоких механических свойств нового композита. «Мы можем изменять разные условия синтеза в широком диапазоне, и сам процесс происходит при относительно низких температурах (100, 200, 400 градусов Цельсия). То есть мы можем наносить защитные покрытия не только на стальные и титановые изделия, но и на легкоплавкие материалы, вроде поликарбоната. При этом у нас нет видимых ограничений по масштабированию установки для промышленного производства, здесь все будет зависеть непосредственно от задачи», — заявил ученый. Сейчас исследователи планируют тестирование покрытия на реальных компонентах газовых турбин и реактивных двигателей. Кроме того, ученые займутся адаптацией технологии для других отраслей. Например, в ходе исследования был создан второй тип покрытия, обладающий аномально высокими пьезорезистивными свойствами. Это позволит создать новые более чувствительные виды тонкопленочных датчиков (давления, температуры и других — прим. URA.RU), толщиной всего в несколько десятков микрон, что на порядок меньше, чем у используемых сейчас. «Защитные покрытия — один из ключевых элементов современных авиадвигателей, работающих при температурах до 1400 градусов Цельсия. Разработка уральских ученых поможет не только продлить срок службы турбин, но и сократить зависимость отечественной авиаотрасли от импортных технологий», — добавили в пресс-службе УрФУ.